本文將以實際工廠流程為主軸,帶你了解五金沖壓從設計到量產的真實運作方式,幫助企業在選擇合作夥伴時做出正確判斷。

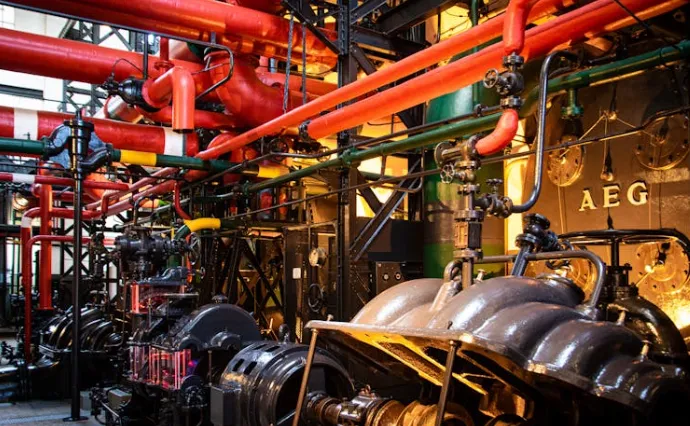

不少人第一次走進五金沖壓工廠,都會被現場的節奏嚇一跳。機台不停運作、金屬片高速成型,看起來似乎只是重複動作,但真正決定品質的,其實藏在每一個細節裡。

五金沖壓從來不是單純的體力活,而是一門結合經驗與技術的專業。

五金沖壓廠的角色,遠比你想像的多

一間成熟的五金沖壓廠,不只是負責「加工」,而是整個製造鏈的重要環節。從接到圖面開始,就必須評估可行性,而不是直接報價接單。

如果在前期沒有釐清需求,後面就會一路補洞,最後反而花更多成本。

從需求確認開始的五金零件製造流程

真正的五金零件製造,第一步不是生產,而是溝通。加工廠會與客戶確認以下重點:

-

產品用途與使用環境

-

預期數量與交期

-

材質與表面處理需求

這些資訊,會直接影響模具設計與整體製程。

模具設計,是成敗關鍵

在五金沖壓中,模具就是靈魂。模具設計是否合理,會影響到成型穩定度與後續維護成本。

經驗豐富的廠商,會在設計階段就預想量產狀況,確保模具能長時間穩定運作,而不是只做得出樣品。

試模與修模,才是真正拉開差距的地方

試模不是走形式,而是驗證整個設計是否可行。許多品質問題,其實在試模階段就能看出端倪。

若工廠願意投入時間反覆調整,代表他們對品質有要求,而不是急著進入量產。

五金零件加工的量產節奏控制

當模具確認完成,接下來才進入五金零件加工的量產階段。這時候,機台穩定度與操作經驗就非常重要。

好的加工廠,會透過製程紀錄與巡檢制度,確保每一批產品的品質一致,而不是只靠抽檢碰運氣。

品質控管,是金屬製品加工廠的基本功

在專業的金屬製品加工廠裡,品質控管不只發生在出貨前,而是貫穿整個流程。

從材料進廠檢查、製程中抽測,到最終成品檢驗,每一步都影響最終品質。

實務案例:流程管理讓良率翻倍

某電子設備客戶曾因更換五金沖壓工廠,導致初期良率不穩。後來改由流程控管成熟的廠商接手,重新梳理製程節點後,良率明顯提升,退貨率大幅降低。

這正是流程管理的重要性。

為什麼價格不是唯一選擇標準?

很多企業在選擇合作廠商時,只看報價高低,卻忽略隱藏成本。品質不穩、交期延誤,往往比單價更傷。

真正值得合作的五金沖壓廠,會在一開始就告訴你風險,而不是事後才補救。

如何判斷一家五金沖壓工廠是否可靠?

可以從幾個面向觀察:

-

是否願意詳細了解需求

-

是否能清楚說明製程

-

是否有穩定的品質管理流程

這些往往比設備數量更有參考價值。

FAQ 常見問題

Q1:五金沖壓工廠只能做大量生產嗎?

不一定,許多工廠也能處理小量多樣需求。

Q2:五金零件製造一定要開模具嗎?

多數沖壓產品需要,除非是極少量試作。

Q3:五金零件加工的交期通常多久?

視模具與數量而定,通常需事前確認。

Q4:金屬製品加工廠是否能提供組裝服務?

不少工廠可提供一條龍服務,降低溝通成本。

Q5:如何降低五金沖壓的失敗風險?

從需求溝通與試模階段就嚴格把關。

Q6:價格較高的五金沖壓廠一定比較好嗎?

不一定,但過低的價格通常伴隨較高風險。

企業名片

- 公司名稱:緯聖金屬有限公司

- 連絡電話:02-2**********

- 電子郵件:f28*****@ms37.hinet.net

- 詢價官網:https://weishengmetal.web66.com.tw

歷史詢價

-

林*生Focus MK3.5碳纖維引擎蓋08-28 21:05

-

林*豪雷雕機 TruMark2000 今日BS2.0二次雷雕設備故障,故障訊息為AC-DC電源出現故障,還請協助聯繫雷雕廠商提供維修報價,以利後續評估是否維修,謝謝!今日BS2.0二次雷雕設備故障,故障訊息為AC-DC電源出現故障,還請協助聯繫雷雕廠商提供維修報價,以利後續評估是否維修,謝謝!10-21 08:50

-

施*姐50箱小水費用報價?09-13 15:48

-

傅*峰PLC s7-200 smart 控制器(已編程)無法啟動10-21 11:41

-

彭*姐冰水主機詢價費用12-15 10:58

-

劉*維瑞昇薄荷油詢價費用08-10 14:33

-

陳*陵詢價單:HAB-ER17330V-S1 產品或服務08-20 16:08

-

蔡*姐請問客制化宣導單,3摺頁面設計+印刷預算約1350012-30 10:12

-

洪*生UX250h 小電瓶02-03 09:02

-

M**a*****左手香手工皂費用08-02 20:48

-

吳*姐R-0503、D-0599清運08-26 09:19

-

陳*蘭詢PW2000-02D09-26 15:58

-

鄭*雅請問你們有LED 燈飾可以戴在頭上或身上會發光的產品嗎02-02 14:58

-

K*N網路設備詢價費用01-06 13:10

-

林*姍想詢問蘿蔔糕價錢08-14 11:14

-

娜*遊覽車客運服務詢價單08-06 11:47

-

張關於貴公司的書法字畫12-15 10:45

-

林*姐關於紅豆薏仁氣炸丸子的詢問09-11 10:55

-

郭*姐想要詢價兩張中文文件翻英文的價格01-08 15:45

-

劉*原羊毛氈 厚度6.35*108*10812-31 16:26