本文將從成本結構、技術風險與實際營運角度出發,深入分析自行開發與沖壓代工的差異,選擇專業沖壓廠反而更具優勢。

對許多新創公司或中小企業來說,產品好不容易完成設計,接下來最大的挑戰就是「怎麼做出來」。尤其涉及金屬零件時,是否要自行投資設備,還是選擇沖壓代工,往往成為影響公司資金與進度的關鍵決策。

這個選擇,沒有絕對對錯,只有適不適合。

自行加工與沖壓代工,差別到底在哪?

自行加工的最大優勢,是掌控感強。設備在自己手上,生產節奏可完全配合內部需求。但相對的,前期投入成本高,設備、人員與管理壓力都不小。

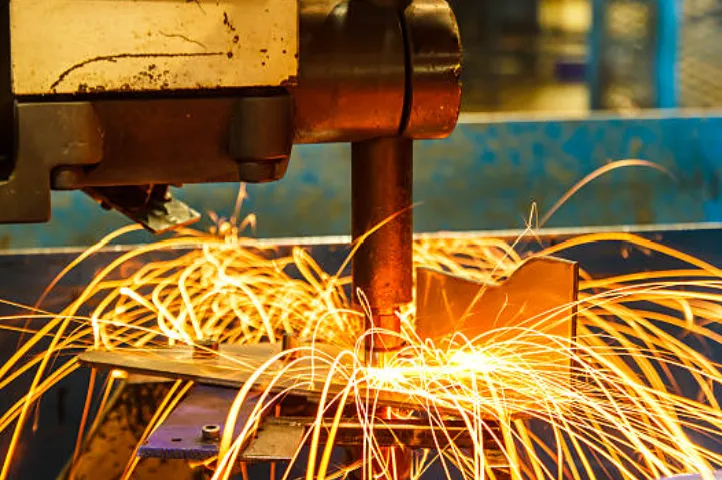

相反地,選擇沖壓代工,則是把製造風險轉移給專業廠商。透過成熟的金屬沖壓加工流程,企業可以更專注在產品與市場開發,而不是被製程細節綁住。

為什麼新創與中小企業特別適合沖壓代工?

對資源有限的企業來說,時間往往比單位成本更重要。自行建置產線,不只需要購置設備,還必須培養人員與承擔試錯成本。

選擇專業的精密沖壓廠,能直接利用既有設備與經驗,快速進入穩定生產狀態。這對產品需要快速上市的團隊來說,是一項非常實際的策略。

模具開發沖壓代工,真的比較省嗎?

很多企業在評估時會擔心,模具由外包廠商開發,是否會被綁死。但實際上,成熟的模具開發沖壓代工模式,反而能降低整體風險。

專業廠商在進行沖壓模具製造時,會同步考量量產穩定性與未來修改彈性,避免模具只適合當下設計,卻無法因應市場變化。

精密沖壓廠的價值,不只在加工本身

真正值得長期合作的精密沖壓廠,提供的不只是加工服務,而是製程建議與風險提醒。

例如在設計階段就指出:

-

哪些結構不利於量產

-

哪些材質會增加不良率

-

是否需要調整沖壓順序

這些建議,往往能幫企業省下大量後續成本。

實際案例:自行加工卡關,轉向沖壓代工反而更快

某中小型設備公司在初期選擇自行加工金屬零件,但因設備與人員經驗不足,良率始終不穩。每次修改都需要停線調整,產品上市時間一再延後。

後來改與專業沖壓代工廠合作,由對方負責模具與金屬沖壓加工,內部只專注在組裝與測試。結果不僅生產穩定度大幅提升,整體成本也逐漸下降。

什麼情況下,不適合選擇沖壓代工?

當產品規格極度穩定、產量巨大,且公司已有成熟製造團隊時,自行加工可能更具成本優勢。

但若產品仍在調整階段,或市場需求尚未明朗,過早投入大量設備資金,反而會增加經營壓力。

決策前,企業該問自己的三個問題

在選擇是否沖壓代工前,企業可先自問:

-

產品是否已完全定型?

-

是否具備長期維護設備與人員的能力?

-

能否承受量產失敗的風險?

答案往往能清楚指引方向。

FAQ 常見問題

Q1:沖壓代工會不會失去製造主導權?

只要合約與溝通清楚,仍能保有設計與品質控制權。

Q2:模具開發沖壓代工的風險是什麼?

主要在於廠商選擇,需確認其經驗與後續支援能力。

Q3:精密沖壓廠適合小量生產嗎?

若模具設計得當,小量生產仍具可行性。

Q4:沖壓模具製造費用通常怎麼計算?

依結構複雜度、材質與預估壽命而定。

Q5:金屬沖壓加工常見的品質問題有哪些?

包含尺寸不穩、毛邊與材料變形。

Q6:新創公司什麼時候該考慮自行加工?

當產品穩定、訂單量大且資金充足時,才較適合評估。

企業名片

- 公司名稱:緯聖金屬有限公司

- 連絡電話:02-2**********

- 電子郵件:f28*****@ms37.hinet.net

- 詢價官網:https://weishengmetal.web66.com.tw

歷史詢價

-

劉*瑋想詢問EVA泡棉08-10 09:47

-

王*關於1ch的AHD監控錄像機諮詢10-27 15:02

-

黃*雷關於餐廳炒菜鍋和生意麵碗的諮詢12-01 09:38

-

徐*姐硬碟檢測服務諮詢11-18 16:49

-

黃*淑關於台南到南投包車45人遊覽車價格詢問09-11 16:34

-

林*翔詢問小菜報價費用11-05 12:14

-

尤*粉碎機 想詢問價格以及是否有備品10-14 11:42

-

陳*蓉4"鑄鐵法蘭口橫式逆止閥09-15 09:58

-

任*姐油壓拖板車詢價單07-30 10:09

-

林*騰盆裁花盆購買費用08-25 06:33

-

楊*麟尾車料件 以下協助報價09-04 16:40

-

李*德車斗更換 以下協助10-09 11:21

-

楊*杰DK-5888W底座針腳斷裂更換07-22 07:15

-

楊*倫關於窗,廚房三合一門通風卡住的諮詢09-09 15:50

-

古*譽新竹市搬家 以下協助08-20 11:55

-

沈*家蒸氣護髮機 買新的12-26 02:32

-

紀*蓁中翻德 詢價費用07-27 22:18

-

廖*生請問有24V Relay , 833H-1C-C02-05 16:12

-

陳*宗3.5頓手動升降車廂與四缸尾門09-15 19:36

-

王*凱戴爾貝斯525DS-Q製氧分子篩要多少錢?12-28 17:50